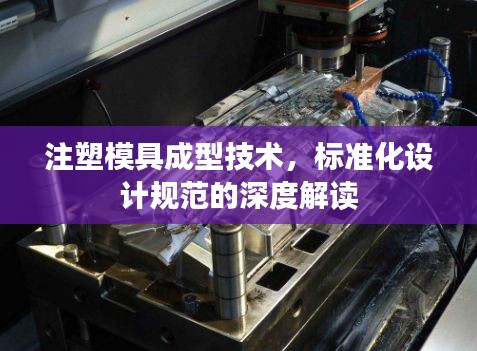

随着制造业的飞速发展,注塑模具成型技术已成为工业领域不可或缺的一部分,为了提高注塑模具的生产效率、质量及其使用寿命,制定一套完善的注塑模具成型设计规范显得尤为重要,本文将详细介绍注塑模具成型设计规范的各个方面。

注塑模具成型设计基本原则

1、明确制品要求:在设计之初,需充分了解制品的材料、结构、尺寸精度及后续加工要求等信息。

2、模具材料选择:根据制品要求和预期的生产量,合理选择模具材料,确保模具的强度和耐用性。

3、结构设计优化:模具的结构设计应合理,便于加工、组装和维修,同时要考虑到模具的刚性和热平衡。

注塑模具成型设计流程

1、制品分析:对制品的材质、结构、尺寸等进行详细分析,为模具设计提供依据。

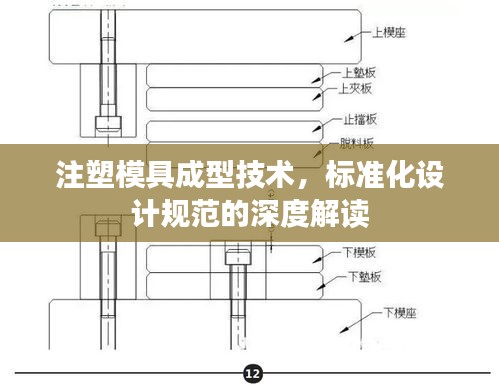

2、模具结构设计:根据制品分析,进行模具的型腔布局、浇注系统、排气系统、冷却系统等的设计。

3、模具零件选材:根据模具的使用要求和预期生产量,合理选择模具零件材料。

4、模具加工与装配:按照设计图纸进行模具的加工、组装和调试。

5、验收与测试:对加工完成的模具进行验收和测试,确保其性能满足要求。

注塑模具成型设计规范要点

1、制品脱模与顶出设计:确保制品在脱模过程中不损坏,顶出机构应平稳、可靠。

2、浇注系统平衡:浇注系统应平衡,避免在注射过程中产生压力损失和物料不均匀现象。

3、排气系统设计:合理设计排气系统,避免模具内部产生气体导致的缺陷。

4、冷却系统设计:根据模具结构和制品要求,合理布置冷却系统,确保模具温度均匀。

5、安全防护设计:为防止意外事故发生,应在模具上设置安全防护装置。

6、标准化与模块化设计:采用标准化、模块化设计,便于模具的维修和更换。

质量控制与验收标准

1、质量控制:在模具制造过程中,应严格进行质量检验和控制,确保模具质量符合要求。

2、验收标准:制定详细的验收标准,对加工完成的模具进行性能检测和评价。

维护与保养

1、定期对模具进行检查、清洗和润滑,确保模具处于良好状态。

2、对损坏的模具进行及时维修或更换,以延长模具的使用寿命。

注塑模具成型设计规范是确保注塑模具设计、制造和使用效率、质量的关键,通过遵循本文介绍的注塑模具成型设计规范,将有助于降低生产成本,提高产品质量,推动制造业的发展。

转载请注明来自域名查询工具,本文标题:《注塑模具成型技术,标准化设计规范的深度解读》

蜀ICP备2022005971号-1

蜀ICP备2022005971号-1

还没有评论,来说两句吧...